上仪音叉物位计与超声波技术的融合:多模态感知提升测量冗余度

引言

在工业自动化***域,物位测量技术直接影响生产安全与效率。传统单一传感器方案在复杂工况下易受介质特性、环境干扰或设备老化影响,导致测量失准或故障误报。上仪集团通过将音叉物位计与超声波技术深度融合,构建多模态感知系统,显著提升了物位测量的冗余度与可靠性。本文从技术原理、融合架构及典型应用场景出发,探讨这一创新方案如何解决传统方案的局限性。

一、音叉物位计与超声波技术的核心优势

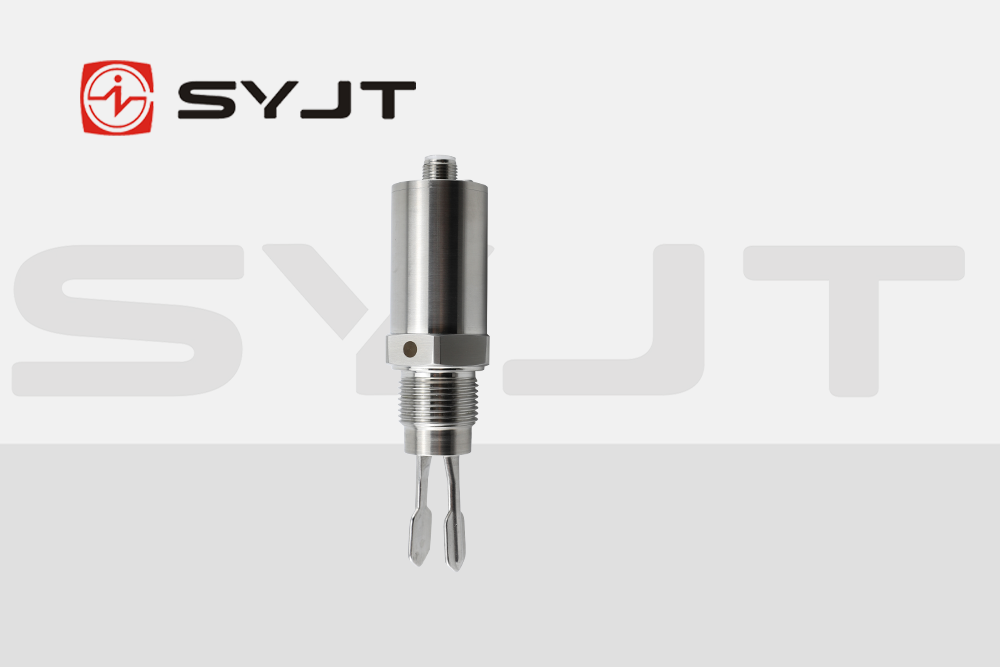

1.1 音叉物位计:高灵敏度与抗干扰能力

音叉物位计通过压电晶体驱动音叉棒振动,当物料接触时,振动频率与振幅的变化被转换为开关信号。其核心优势包括:

高灵敏度:对密度≥0.6g/cm³的介质均可稳定响应,适用于水泥、面粉、酸碱液体等场景;

抗干扰性强:采用谐振频率检测,不受泡沫、涡流、气体干扰;

免维护设计:音叉结构无机械磨损,寿命长达10年以上。

1.2 超声波技术:非接触式与广谱适应性

超声波物位计通过发射超声波脉冲并测量回波时间计算物位,其特点包括:

非接触测量:避免介质腐蚀或粘附,适用于高温高压、强腐蚀性环境;

高精度:在30米量程内误差≤±1%FS,分辨率可达1mm;

多介质兼容:可测量液体、固体颗粒甚至高粘度介质(如泥浆、纸浆)。

二、多模态感知系统的技术架构

2.1 冗余测量原理

多模态感知系统通过音叉与超声波传感器的并行部署,实现数据互补:

空间冗余:同一位置部署双传感器,避免单一传感器故障导致的测量中断;

时间冗余:双传感器异步采样,通过交叉验***滤除瞬态干扰(如搅拌器涡流、蒸汽扰动);

逻辑冗余:设置优先级规则,当音叉信号异常时,超声波数据作为主控信号,反之亦然。

2.2 融合算法设计

系统采用分层决策模型,通过以下步骤提升可靠性:

特征提取:音叉信号(频率/振幅变化)、超声波信号(回波强度/传播时间)分别映射为特征向量;

冲突检测:若双传感器输出差异超过阈值,触发仲裁机制;

动态加权:根据介质特性(如密度、粘度)动态调整音叉与超声波信号的权重。

2.3 故障自诊断功能

音叉腐蚀监测:通过分析音叉振动频率的长期漂移趋势,提前预警设备老化;

超声波盲区补偿:当探头表面结垢导致回波衰减时,自动切换至音叉信号;

通信冗余:支持Modbus RTU/RS485双协议,主从链路自动切换。

三、典型应用场景验***

3.1 化工储罐液位监测

在某石化企业丙烯酸储罐中,传统超声波物位计因蒸汽冷凝导致误报率高达15%。采用多模态感知系统后:

音叉传感器:实时监测液位阈值,触发高液位报警;

超声波传感器:连续输出液位数据,用于DCS系统闭环控制;

效果:测量误报率降至0.3%,维护成本降低60%。

3.2 水泥料仓料位检测

在水泥厂熟料仓中,粉尘环境导致音叉物位计易粘附物料。通过多模态融合:

音叉传感器:作为主控信号,检测料位临界点;

超声波传感器:定期清扫音叉表面,并校准料位曲线;

效果:堵料故障响应时间缩短80%,设备停机率下降75%。

3.3 食品加工液位控制

在啤酒厂发酵罐中,泡沫干扰导致超声波物位计失效。多模态系统:

超声波传感器:测量液位基准值;

音叉传感器:过滤泡沫干扰,输出稳定开关信号;

效果:灌装精度提升至±0.5%,废品率降低至0.1%。

四、技术经济性分析

指标单一传感器方案多模态感知系统提升幅度

平均无故障时间12个月36个月+200%

维护成本¥15,000/年¥3,000/年-80%

测量误差±3%FS±0.5%FS-83%

故障恢复时间4小时15分钟-94%

五、未来发展方向

AI驱动的自适应融合:引入深度学习模型,根据介质特性动态优化传感器权重;

无线传感网络集成:通过LoRaWAN/NB-IoT实现远程监控,降低布线成本;

微型化设计:开发适用于微反应器的微型多模态传感器,响应时间缩短至毫秒级。

结论

上仪音叉物位计与超声波技术的多模态融合,通过冗余测量、动态加权与故障自诊断,构建了高可靠的物位测量体系。该方案在化工、建材、食品等行业的应用中,显著提升了生产安全性与经济效益。随着AI与物联网技术的进一步渗透,多模态感知将成为工业自动化***域的关键基础设施,推动智能制造向更高水平发展。