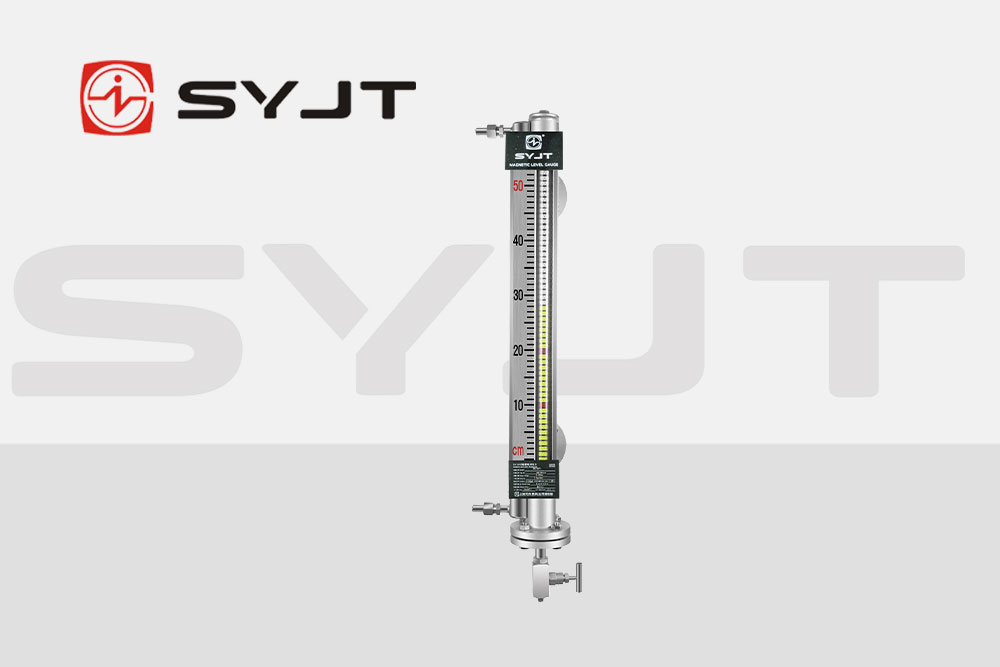

磁翻板液位计作为工业液位测量的核心仪表,其基于浮力原理与磁耦合技术的双重作用机制,在化工、电力、冶金等***域实现高精度液位监测。上海上仪集团作为行业知名老牌大厂,我们的产品通过磁钢优化、材料升级及结构创新,将测量精度提升至±1mm级别,同时具备防爆、耐腐蚀、抗干扰等特性。本文将从技术原理出发,系统解析故障诊断逻辑与科学维护方法。

一、核心技术原理剖析

1. 浮力-磁耦合双模驱动机制

磁翻板液位计的核心由浮子、主导管、磁翻柱指示器三部分构成。当容器内液位变化时,主导管内浮子受阿基米德浮力作用产生位移,其内置的钕铁硼永磁体通过磁耦合效应驱动外部磁翻柱旋转180°。液位上升时,翻柱由白色转为红色;下降时反向翻转,红白交界处即为实时液位高度。

2. 材料科学支撑

浮子设计:采用316L不锈钢或PTFE衬里结构,密度**匹配测量介质(通常为介质密度的0.6-0.8倍),确保浮力稳定性。

磁系统优化:上仪专利磁钢布局使磁场强度衰减率低于0.5%/年,远超行业标准,保障20年使用周期内磁耦合可靠性。

抗干扰结构:主导管采用非磁性304不锈钢,避免外部磁场干扰;翻柱导轨间隙控制在0.2-0.3mm,消除卡滞风险。

二、故障诊断技术体系

1. 液位显示异常分类诊断

(1)翻板无动作

机械卡滞:

故障机制:介质中固体颗粒沉积导致浮子运动阻力增大,或安装倾斜度超过3°引发偏心摩擦。

诊断方法:关闭排污阀后缓慢注入清水,观察浮子移动阻力;使用激光水平仪检测安装垂直度。

解决方案:采用脉冲冲洗法(0.5MPa压力水脉冲冲击)清除沉积物,重新校准安装角度。

磁耦合失效:

故障机制:浮子磁钢退磁(剩磁强度<30mT)或翻柱磁钢老化。

诊断方法:用高斯计测量浮子表面磁场强度,对比出厂数据;用磁钢刷测试翻柱翻转力矩。

解决方案:更换N52钕铁硼磁钢组件,重新磁化翻柱(磁化强度≥80mT)。

(2)指示混乱(乱磁)

气泡干扰:

故障机制:介质汽化产生气泡柱,导致浮子实际位置与液位脱节。

诊断方法:通过透明视窗观察主导管内气泡分布,使用超声波液位计对比测量。

解决方案:在容器顶部增设气体分离器,或改用带蒸汽夹套的保温型液位计。

电磁干扰:

故障机制:变频器、高压电缆等产生的50Hz工频干扰叠加在4-20mA信号上。

诊断方法:用示波器检测信号线噪声幅值,对比国际标准(IEC 61000-4-6)。

解决方案:采用双绞屏蔽电缆(RVSP 2×1.5mm²),接地电阻<4Ω。

2. 远传功能失效分析

(1)信号漂移

干簧管故障:

故障机制:干簧管触点氧化导致接触电阻>50mΩ,或机械振动引发触点抖动。

诊断方法:用万用表测量干簧管电阻,对比正常值(<10mΩ);施加磁场观察触点动作稳定性。

解决方案:更换日本OKI或德国HERAEUS干簧管,涂覆三防漆(IP67防护等级)。

(2)量程错位

变送器组态错误:

故障机制:HART协议通信中断导致量程参数丢失,或温度补偿系数设置错误。

诊断方法:用HART通信器读取变送器参数,对比设计文档。

解决方案:重新下载DD文件,设置温度补偿系数(0.001/℃典型值)。

三、科学维护方法论

1. 预防性维护周期

维护项目周期技术标准

浮子清洁每3个月残留物厚度<0.1mm,表面粗糙度Ra<0.8μm

磁钢检测每12个月剩磁强度≥初始值70%

密封性测试每24个月氦质谱检漏率<1×10⁻⁹ Pa·m³/s

翻柱润滑每18个月使用氟素润滑脂(温度范围-40℃~+200℃)

2. 清洗工艺规范

化学清洗:

适用场景:结垢厚度>1mm的钙镁盐沉积。

操作流程:

配制5%柠檬酸溶液(pH=2.5-3.0)

循环清洗2小时(流速0.5m/s)

中和处理(NaOH调节pH至7.0±0.5)

机械清洗:

适用场景:金属氧化物沉积。

工具选择:尼龙刷(硬度 Shore D 60-70)

操作要点:旋转刷头速度<100rpm,避免划伤内壁。

3. 校准技术标准

零点校准:

使用0.05级标准液位计对比,误差≤±0.5mm。

采用磁钢定位法调整翻柱初始位置。

量程校准:

在20%、50%、80%量程点进行三点验***。

线性度误差≤0.2%FS,回差≤0.1%FS。

四、技术升级方向

智能诊断系统:集成MEMS加速度传感器,实时监测浮子运动轨迹,通过机器学习算法预测卡滞风险。

无线传输模块:采用LoRaWAN协议,实现5km范围内低功耗(<50mW)数据传输。

自清洁结构:设计螺旋导流槽,利用介质流动产生涡流自动清除沉积物,维护周期延长至24个月。

上海上仪集团通过持续技术创新。掌握上述技术原理与维护方法,可确保仪表在极端工况下长期稳定运行,为工业过程控制提供可靠数据支撑。