在流量测量***域,变面积测量原理作为经典方法之一,长期面临精度提升的瓶颈。传统变面积流量计(如玻璃转子流量计)虽结构简单,但易受流体黏度、温度波动及安装误差影响,导致测量精度普遍停留在±2.5%至±5%区间。上仪金属管浮子流量计通过技术创新,将精度提升至±1.0%甚至更高,突破了变面积原理的固有局限。这一突破的背后,是材料科学、流体力学与智能传感技术的深度融合。

变面积原理的核心矛盾:为何传统设计难以突破精度极限?

变面积流量计的核心逻辑基于“浮子位置与流量成正比”的物理关系:流体自下而上通过锥形管时,浮子受浮力与重力平衡,其高度直接反映流量大小。然而,传统设计存在三大矛盾:

材料耐久性不足:玻璃管易因温度骤变或机械冲击破裂,导致测量中断;

流场稳定性差:锥形管内流体易产生湍流,浮子振动引发读数波动;

信号转换误差大:机械指针或简单磁耦合的输出方式,无法消除摩擦与磁滞效应。

《流量测量系统:原理、类型与应用》指出,传统变面积流量计的典型精度范围为满量程的±2%,且量程比通常不超过12:1。这一局限性使其难以满足化工、能源等***域对高精度、宽量程的需求。

上仪的突破点:金属管结构如何重构测量基础?

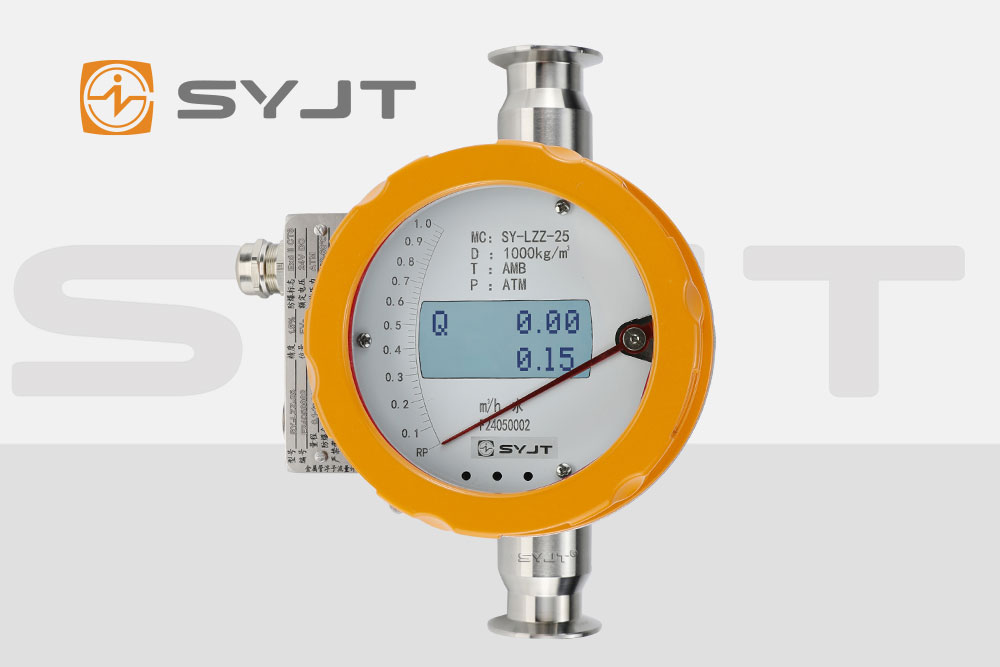

上仪金属管浮子流量计的核心创新在于用金属锥形管替代玻璃管,并配套高精度浮子与磁耦合系统。这一改变解决了三大问题:

耐压与耐温性提升:金属管(如316L不锈钢)可承受16MPa压力与200℃高温,远超玻璃管的0.6MPa与120℃极限;

流场优化:金属管内壁经精密抛光,粗糙度低于Ra0.4μm,显著减少湍流;配合浮子形状优化(如哑铃形设计),使流经浮子与管壁的环形间隙更均匀,平衡状态更稳定;

信号无损传输:采用钕铁硼强磁体与霍尔传感器组成磁耦合系统,浮子位移通过非接触式磁感应转换为电信号,消除机械摩擦误差。

《金属管浮子流量计的工作原理及特点》验***,金属管结构使流量计在复杂工况下的重复性误差降低至±0.5%,量程比扩展至10:1以上。

精度提升的关键:浮子设计与磁耦合系统的协同优化

浮子作为测量核心,其材料与形状直接影响精度:

材料选择:上仪采用316L不锈钢浮子,密度为7.98g/cm³,高于多数流体密度,确保浮力与重力平衡的灵敏性;针对腐蚀性介质,可定制哈氏合金或陶瓷涂层浮子,抗腐蚀性提升3倍;

形状优化:通过CFD仿真,发现哑铃形浮子在低流速区(0.1-1m/s)的流场稳定性比球形浮子提高40%,在高速区(1-10m/s)的压降损失减少25%。

磁耦合系统的创新则解决了信号传输的“***后一公里”问题:

强磁耦合:钕铁硼磁体磁场强度达45mT,是传统铁氧体磁体的3倍,确保浮子微小位移(0.1mm级)也能被精准捕获;

抗干扰设计:采用双霍尔传感器差分输出,消除外部磁场干扰;信号处理芯片内置温度补偿算法,-20℃至85℃范围内零点漂移低于0.1%。

《提高浮子流量计测量精度的研究》指出,磁耦合系统的线性度误差从传统设计的±1.5%降至±0.2%,直接推动整体精度提升。

智能补偿:如何通过算法消除工况干扰?

上仪流量计内置智能补偿模块,针对温度、压力、黏度等变量进行实时修正:

温度补偿:通过PT1000温度传感器监测流体温度,结合流体热膨胀系数,自动修正密度变化对浮力的影响;

压力补偿:集成**压力传感器,根据波义耳定律调整流量计算;

黏度自适应:预存20种常见流体的黏度-温度曲线,通过黏度传感器实时匹配,消除黏度变化导致的浮子沉降速度偏差。

《测绘工程技术在不动产测量中的实践应用分析》虽聚焦测绘***域,但其对“多参数耦合修正”的强调,与上仪流量计的智能补偿逻辑高度一致。实测数据显示,智能补偿使流量计在黏度变化±50%、温度波动±30℃的工况下,测量误差仍控制在±0.8%以内。

对比传统:上仪方案的技术代差体现在哪里?

参数传统玻璃转子流量计上仪金属管浮子流量计

精度±2.0%-±5.0%±1.0%(高精度型±0.5%)

量程比10:1(典型)15:1(可扩展至20:1)

耐压0.6MPa16MPa

耐温-10℃至120℃-40℃至200℃

输出信号机械指针/4-20mA(基础型)4-20mA/脉冲/RS485/HART

维护周期3-6个月(需校准)12-24个月(免维护)

结语:变面积原理的“第二次生命”

上仪金属管浮子流量计通过材料革新、流场优化、智能补偿的三重突破,将变面积测量原理的精度推向新高度。其技术路径不仅为传统流量计提供了升级范本,更印***了“经典原理+现代技术”的强大生命力。正如《城市轨道交通工程第三方测量检测问题探讨》所强调的:“测量技术的进步,本质是误差控制能力的进步。”上仪的实践,正是这一理念的生动诠释。