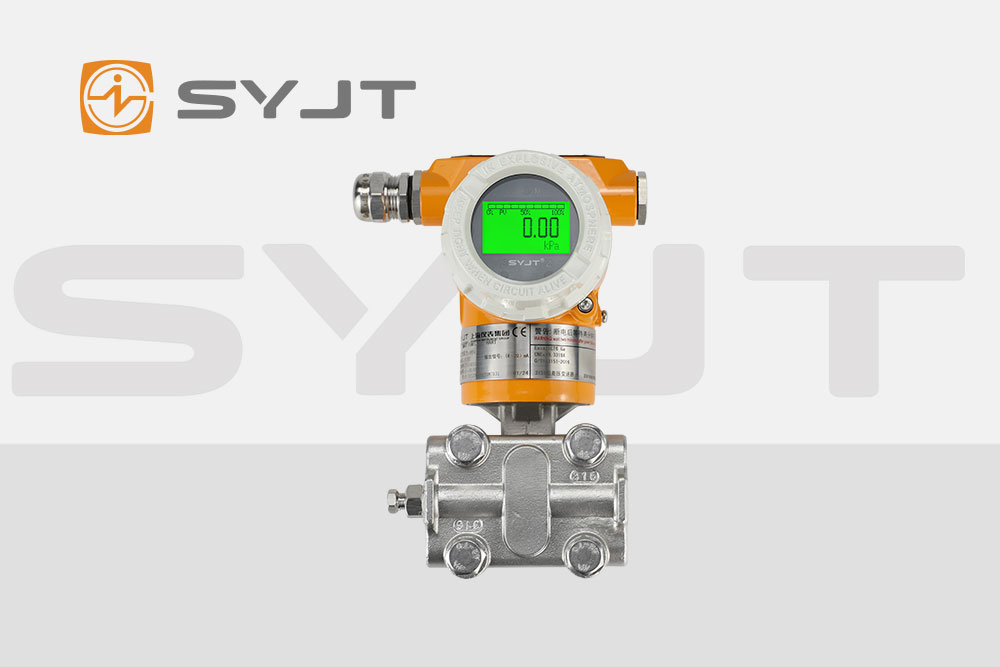

上仪单晶硅压力变送器通过材料创新、工艺升级与智能化设计,实现了长期零漂移控制,其核心在于纳米级单晶硅芯片、全焊接密封结构与宽温域补偿技术的协同作用。 这一技术突破不仅解决了传统压力变送器在极端工况下的零点漂移问题,更重新定义了工业压力测量的稳定性标准。

为何单晶硅材料能抑制零漂?

单晶硅的弹性模量是金属的3倍,其晶格结构在压力作用下产生的微应变与电阻变化呈高度线性关系。相较于传统金属应变片或陶瓷传感器,单晶硅的应变-电阻线性度提升50%,从根本上减少了因材料非线性导致的零点偏移。此外,MEMS微机电加工技术使传感器尺寸缩小至毫米级,抗机械振动能力显著增强,进一步降低了外界干扰对零点稳定性的影响。

技术对比:

传统金属应变片:长期使用易出现蠕变,导致零点漂移率高达±0.5%FS/年;

单晶硅传感器:通过120,000次极限压力疲劳试验,3年内零漂移小于±0.1%FS,寿命达10年以上。

全焊接密封结构如何防止环境渗透?

上仪单晶硅压力变送器采用激光焊接工艺,将传感器模块与高纯度硅油填充腔体完全密封,隔离膜片选用哈氏合金C或钽材质。这种设计可耐受浓硝酸、王水等强腐蚀介质,同时阻止湿气、灰尘等环境因素侵入。传统变送器因密封不严导致的湿气渗透,是引发零点漂移的重要原因之一,而全焊接结构将这一风险降至**。

环境适应性对比:

传统产品:防护等级IP54,仅能抵御有限粉尘与低强度喷水;

上仪产品:IP66/IP67防护等级,可短期浸水,且密封腔体内部压力与外部完全隔离。

宽温域补偿技术如何修正温度影响?

内置高灵敏度温度传感器与数字信号处理算法,是上仪变送器实现宽温域补偿的核心。当环境温度在-40℃至120℃范围内变化时,算法可实时修正温度引起的电阻值偏移,确保零点稳定性波动小于±0.04%/10K。传统变送器因温度补偿不足,在极端温差工况下零点漂移率可能超过±1%FS,而单晶硅变送器通过材料与算法的双重优化,将这一指标压缩至十分之一。

温度补偿效果对比:

传统产品:温度系数通常为±0.2%/10K,且需手动校准;

上仪产品:自动补偿,温度系数优化至±0.04%/10K,无需人工干预。

智能化设计如何简化维护流程?

上仪单晶硅压力变送器集成HART/RS485/Modbus多协议通信模块,支持远程修改量程、零点、阻尼等参数,无需停机校准。同时,自诊断功能可实时监测传感器状态,当出现过载、线路故障或温度超限时,自动切换至故障安全模式并上传错误代码。传统变送器依赖定期人工巡检与现场校准,而智能化设计将维护频次降低80%,同时避免了因人为操作误差导致的零点偏移。

维护效率对比:

传统产品:每3-6个月需现场校准,维护成本高;

上仪产品:10年免维护设计,全生命周期成本仅为传统产品的三分之一。

模块化设计如何降低维修成本?

传感器、电子模块与显示表头的独立可更换设计,是上仪变送器降低维修成本的关键。当某一模块出现故障时,仅需更换对应部件,无需整体更换设备。传统变送器采用一体化结构,任一部件损坏均需整体报废,维修成本高昂。此外,上仪提供量程、接口、防护等级等定制选项,避免“过度设计”导致的成本浪费,进一步提升了性价比。

成本对比:

传统产品:3-5年需更换,全生命周期成本高;

上仪产品:0.075%FS精度对应价格仅为进口品牌的60%。

结语

上仪单晶硅压力变送器通过材料、工艺与智能化的三重创新,实现了长期零漂移控制。其核心优势不仅体现在技术参数的突破,更在于对工业测量场景的深度适配——从高温高压的化工反应釜,到强腐蚀的冶金流程,再到需要高精度控制的医药生产,这款“隐形安保”正以稳定、可靠的性能,推动工业生产向精细化、自动化方向演进。