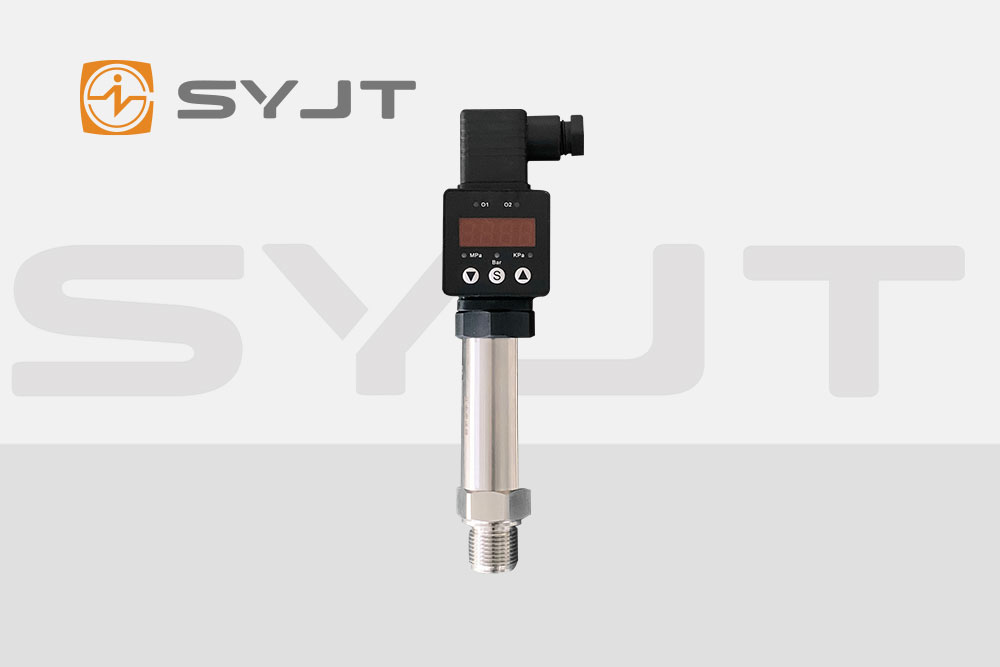

压力变送器作为工业过程控制的核心仪表,其长期稳定性直接决定了生产系统的安全性和经济性。在众多稳定性测试方法中,压力循环测试通过模拟实际工况下的压力波动,成为验***变送器机械耐久性与性能衰减的关键手段。本文将从技术原理、测试要点及对比分析三个维度,解析精巧型压力变送器在压力循环测试中的核心控制逻辑。

一、压力循环测试的技术本质:模拟极端工况的“压力疲劳实验”

压力循环测试的核心逻辑是通过周期性加载与卸载压力,模拟变送器在真实场景中承受的动态压力冲击。其技术本质可拆解为三个层面:

机械应力模拟:通过压力源对变送器膜片施加交变压力,使金属膜片产生周期性形变,验***其抗疲劳强度;

材料老化加速:持续的压力波动会加速密封件、焊接点等薄弱环节的蠕变与松弛,暴露潜在失效风险;

电子元件稳定性验***:压力变化引发的温度波动与机械振动,可能干扰变送器内部的信号调理电路,需测试其抗干扰能力。

与静态稳定性测试(如零点漂移测试)相比,压力循环测试更侧重于动态工况下的性能保持能力,是评估变送器全生命周期可靠性的核心指标。

二、精巧变送器压力循环测试的四大技术控制要点

1. 压力波形精准控制:从“方波”到“正弦波”的精细化模拟

传统测试采用简单的方波压力加载,但实际工况中压力波动多为非线性(如泵启停时的压力冲击)。现代精巧变送器测试需通过高精度压力校准器生成正弦波、三角波等复杂波形,甚至模拟泥浆泵、压缩机等设备的特定压力谱,以更真实地复现极端工况。

2. 温度-压力耦合补偿:打破“单一变量”测试局限

压力循环测试需同步控制环境温度,原因在于:

热应力叠加:压力形变与温度膨胀可能产生复合应力,加速膜片疲劳;

密封材料性能变化:橡胶O型圈在低温下变脆、高温下软化,需验***其在温度-压力双重作用下的密封性。

现代测试系统通过温度试验箱与压力源联动,实现-40℃至125℃宽温域内的压力循环测试,覆盖从极寒到高温的工业场景。

3. 微小信号捕捉技术:从“毫伏级”到“纳伏级”的精度跃迁

精巧变送器多采用MEMS硅压阻芯片,其满量程输出信号仅100mV左右,压力循环中产生的微小漂移(如0.01%FS)需通过24位高精度ADC与数字滤波算法捕捉。部分高端设备甚至引入锁相放大技术,从噪声中提取有效信号,确保测试分辨率达纳伏级。

4. 全生命周期模型构建:从“经验校准”到“数据驱动”的预测升级

传统测试依赖经验公式预估变送器寿命,而现代系统通过大数据分析建立压力循环次数与性能衰减的数学模型。例如:

记录10万次循环后的零点漂移量,推算100万次时的稳定性;

结合材料疲劳曲线,预测膜片断裂临界点。

这种“数据驱动”的预测模式,使变送器维护从“定期校准”转向“按需维护”,显著降低运维成本。

三、技术对比:精巧变送器与传统变送器的测试差异

维度传统变送器精巧变送器

传感技术压阻式应变片,灵敏度低MEMS双晶硅芯片,灵敏度提升10倍

压力加载方式单一方波加载正弦波/三角波/自定义波形加载

温度补偿范围-20℃至85℃-40℃至125℃(介质温度)

信号处理能力模拟信号调理,易受干扰数字信号处理,集成自诊断功能

测试分辨率毫伏级纳伏级

寿命预测模型经验公式估算大数据分析驱动

四、技术延伸:压力循环测试的未来方向

随着工业4.0与AI技术的融合,压力循环测试正向智能化、场景化演进:

虚拟测试:通过数字孪生技术模拟压力循环过程,减少实物测试周期;

边缘计算:在变送器内部嵌入微型处理器,实时分析压力循环数据并预警;

材料创新:研发新型压阻材料(如石墨烯),进一步提升膜片抗疲劳性能。

结语

压力循环测试是精巧压力变送器从“实验室精度”走向“工业现场可靠性”的关键桥梁。通过精准控制压力波形、耦合温度补偿、捕捉微小信号及构建全生命周期模型,现代测试技术正重新定义变送器的稳定性标准。对于石化、电力、环保等高可靠性要求行业,选择通过严苛压力循环测试的变送器,已成为保障系统安全运行的“隐形防线”。”。